全國咨詢熱線:15544038000

拉擠模具的八個構造特點

發布:kbsfhcl瀏覽:29次

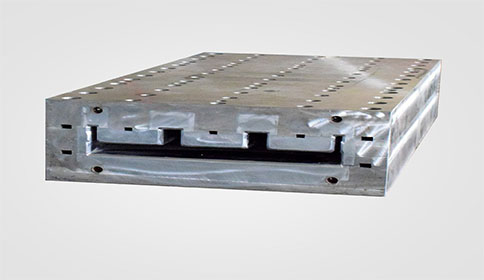

在玻璃鋼復合材料成型工藝中,拉擠模具作為決定制品截面形狀、尺寸精度和表面質量的核心部件,其結構設計直接影響生產效率與產品質量。隨著高性能纖維和復雜型材需求的增長,現代拉擠模具在功能性和穩定性方面不斷優化升級。

1,模塊化結構設計

現代拉擠模具多采用模塊化組合方式,便于拆卸、更換和維護,尤其適用于多品種小批量生產場景,提高了設備的靈活性與適應性。

2,分區加熱系統

為滿足不同樹脂體系的固化要求,拉擠模具通常配備多區獨立溫控系統,確保模具內部溫度分布均勻,提升產品的固化一致性。

3,流道優化設計

模具內部流道根據纖維走向和樹脂流動特性進行仿真優化,減少阻力,提高樹脂浸潤效果,防止氣泡產生,從而提升成品質量。

4,高硬度耐磨材料

由于長期接觸高強度纖維如碳纖維、玄武巖纖維,拉擠模具常采用優質合金鋼或滲氮處理,以增強耐磨性與使用壽命。

5,導氈器配合結構

模具前端設有專門與導氈器對接的入口結構,確保纖維氈或連續纖維束順利導入,避免偏移或卡頓,保障鋪層均勻性。

6,脫模輔助設計

為了提升制品脫模效率,拉擠模具常設置脫模斜度或內嵌脫模劑通道,降低摩擦力,減少產品表面損傷。

7,密封性與防泄漏結構

模具連接部位采用精密加工與密封槽設計,防止樹脂在高壓下泄漏,確保生產過程穩定可控。

8,智能化接口預留

高端拉擠模具在設計時預留傳感器安裝孔位,支持溫度、壓力等參數的在線監測,便于接入智能控制系統,實現數字化管理。

綜上所述,拉擠模具的八大構造特點體現了其在功能性、耐用性與智能化方面的持續進步。從模塊化設計到多區溫控,再到與導氈器的協同配合,每一項設計都服務于高效、穩定的復合材料生產需求。隨著智能制造與新材料技術的發展,未來的拉擠模具將在自動化控制、節能降耗等方面繼續突破,推動玻璃鋼產業邁向更高水平。

- 上一篇:拉擠模具的定制化需求如何滿足?

- 下一篇:哪些行業適合使用伺服液壓拉擠設備?